Dans la fabrication moderne, la production de produits de haute qualité joints d'huile est essentiel pour garantir la fiabilité et l’efficacité des machines dans des secteurs tels que l’automobile, l’aérospatiale, les équipements industriels et l’hydraulique. Machines spéciales pour joints d'huile sont des équipements spécialisés conçus pour produire des joints d’huile précis, durables et cohérents en grets volumes. Comme toute machine avancée, leurs performances dépendent non seulement de la configuration initiale mais également de la bonne entretien and pratiques de dépannage . Un entretien régulier évite les pannes, réduit les temps d'arrêt et prolonge la durée de vie de la machine, tandis que le dépannage garantit que tout problème est rapidement identifié et résolu.

Cet article explique comment entretenir et dépanner efficacement une machine spéciale pour joints d'huile, couvrant les routines de maintenance quotidiennes, hebdomadaires et mensuelles, les problèmes courants et les solutions pratiques.

1. Comprendre la machine spéciale pour joints d'huile

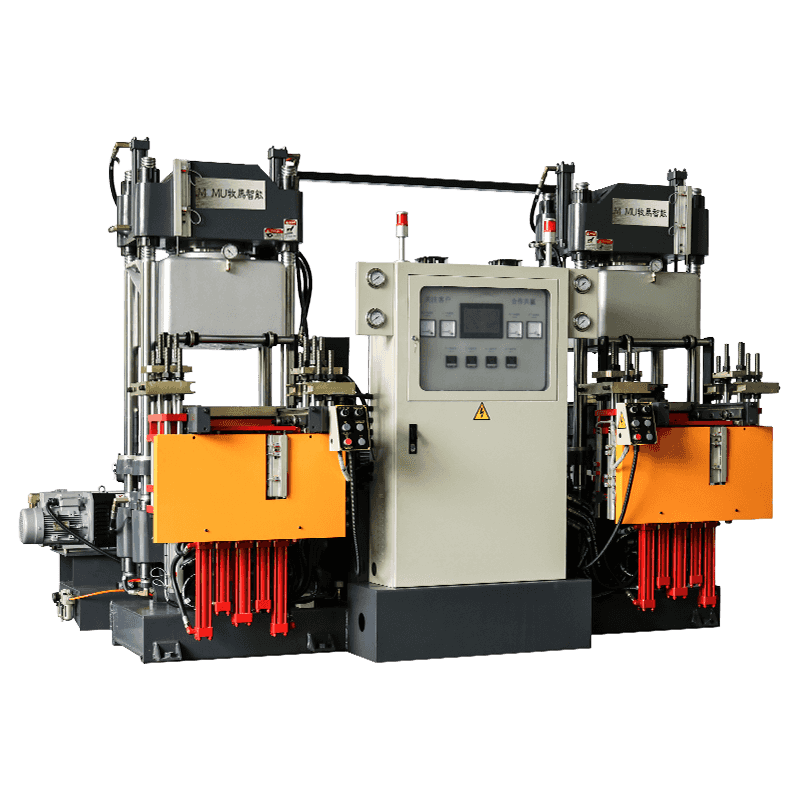

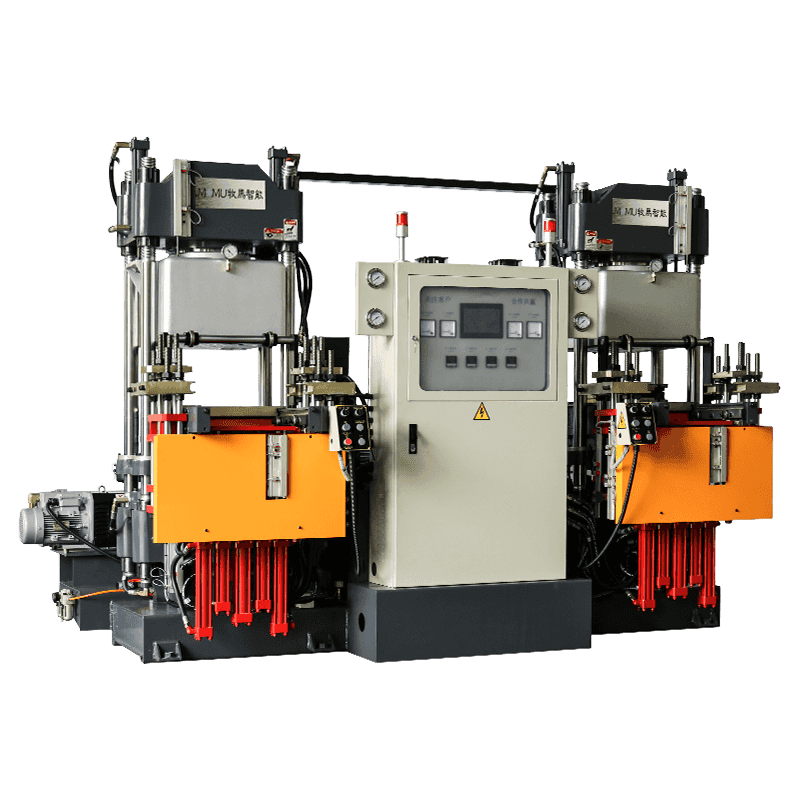

Une machine spéciale pour joints d'huile intègre généralement systèmes mécaniques, hydrauliques et électroniques pour produire des joints d'huile avec une précision dimensionnelle élevée. Il est conçu pour :

- Mouler et façonner des composants de joints d’huile (caoutchouc, métal ou matériaux composites).

- Appliquez des contrôles précis de pression et de température pour durcir ou former le joint.

- Automatisez les processus tels que l’alimentation, la découpe et l’inspection des produits.

Les composants clés de la machine comprennent généralement :

- Vérins hydrauliques ou pneumatiques : Contrôler la pression et le mouvement.

- Éléments chauffants ou fours de durcissement : Assurer une bonne vulcanisation des joints en caoutchouc.

- Assemblages de moules : Façonner les composants du joint d’huile.

- Mécanismes d'alimentation et de transport : Automatisez l’approvisionnement en matériaux.

- Système de contrôle : Des contrôleurs logiques programmables (PLC) ou des panneaux à écran tactile gèrent les opérations.

Compte tenu de sa complexité, une maintenance appropriée et un dépannage rapide sont essentiels pour maintenir l’efficacité de la production.

2. Importance de l'entretien

Un bon entretien d’une machine spéciale pour joints spi est vital pour plusieurs raisons :

- Prolonge la durée de vie des machines : Un entretien régulier réduit l’usure des pièces mobiles.

- Garantit la qualité du produit : Des machines correctement entretenues produisent des joints d’huile avec des dimensions et une finition de surface constantes.

- Empêche les temps d'arrêt : Des inspections régulières détectent les problèmes avant qu’ils ne dégénèrent en pannes graves.

- Améliore la sécurité : Les machines en mauvais état présentent des risques pour les opérateurs.

Les routines de maintenance peuvent être classées en contrôles quotidiens, hebdomadaires et mensuels .

3. Pratiques de maintenance quotidiennes

La maintenance quotidienne garantit un fonctionnement fluide pendant les changements de production. Les tâches clés comprennent :

3.1 Nettoyage

- Retirez la poussière, les résidus de caoutchouc et les copeaux métalliques des zones de moule, des bandes transporteuses et des mécanismes d'alimentation.

- Essuyez les panneaux de commande et les écrans tactiles pour éviter les dysfonctionnements.

3.2 Lubrification

- Vérifiez et appliquez des lubrifiants sur les pièces mobiles, y compris les glissières, les roulements et les pistons hydrauliques.

- Assurez-vous que le type de lubrifiant approprié est utilisé conformément aux spécifications du fabricant.

3.3 Contrôle

- Examinez les moules pour détecter l'usure, les rayures ou la contamination qui pourraient affecter la qualité du joint.

- Vérifiez l'étanchéité des conduites hydrauliques et pneumatiques.

- Inspectez les éléments chauffants pour vous assurer de leur bon fonctionnement et de la stabilité de la température.

3.4 Vérifications opérationnelles

- Vérifiez que le système de contrôle, les capteurs et les verrouillages de sécurité fonctionnent correctement.

- Confirmez que les paramètres de production (pression, température, temps de cycle) correspondent aux spécifications.

La maintenance quotidienne prend généralement entre 15 et 30 minutes, mais peut éviter des temps d'arrêt importants.

4. Pratiques de maintenance hebdomadaires

L'entretien hebdomadaire implique une inspection plus détaillée et des ajustements mineurs :

4.1 Composants mécaniques

- Inspectez l’alignement des moules et des outils pour éviter une pression inégale pendant la formation du joint.

- Vérifiez l'usure et la tension des courroies, des engrenages et des chaînes ; ajuster si nécessaire.

4.2 Systèmes hydrauliques et pneumatiques

- Vérifiez les niveaux d’huile hydraulique et recherchez toute contamination ou décoloration.

- Inspecter les filtres à air et les régulateurs de pression des systèmes pneumatiques ; remplacer s’il est obstrué.

4.3 Systèmes électriques

- Inspectez les connexions de câblage et les bornes pour détecter tout signe de corrosion ou de desserrage.

- Vérifiez que les interrupteurs de fin de course, les capteurs de proximité et autres dispositifs de détection réagissent.

La maintenance hebdomadaire garantit que les composants maintiennent un alignement précis et des paramètres de fonctionnement corrects.

5. Maintenance mensuelle et préventive

La maintenance mensuelle est plus complète et peut nécessiter un arrêt de la production pour inspection :

5.1 Entretien des moules et des outillages

- Effectuer un nettoyage détaillé des moules à l’aide de solvants appropriés.

- Vérifiez les moules pour déceler toute usure dimensionnelle ou toute déformation et remplacez-les si nécessaire.

- Inspectez les bords de coupe ou les mécanismes de coupe pour vérifier leur netteté et leur alignement.

5.2 Étalonnage du système

- Recalibrez les contrôles de température, les capteurs de pression et les paramètres du PLC.

- Testez les temps de cycle et assurez-vous que la machine maintient un débit constant.

5.3 Révision du système hydraulique et de lubrification

- Remplacez l’huile hydraulique si elle est contaminée ou dégradée.

- Vérifiez et remplacez les joints, les joints et les tuyaux usés dans les circuits hydrauliques.

- Rincer les points de lubrification et vérifier le débit d'huile pour éviter le grippage.

5.4 Inspections de sécurité

- Testez les arrêts d’urgence, les barrières immatérielles et autres dispositifs de sécurité.

- Assurer la formation des opérateurs et l’utilisation appropriée des équipements de protection individuelle (EPI).

La maintenance préventive réduit les pannes inattendues et prolonge la longévité de la machine.

6. Problèmes courants et dépannage

Malgré un entretien approprié, les machines spéciales pour joints d'huile peuvent rencontrer des problèmes de fonctionnement. Comprendre les problèmes courants et les méthodes de dépannage est essentiel.

6.1 Qualité incohérente des joints

Causes :

- Moules usés ou désalignement

- Paramètres de pression ou de température incorrects

- Matières premières contaminées

Solutions :

- Inspecter et remplacer les moules s’ils sont endommagés

- Ajustez la pression, la température ou la durée du cycle selon les spécifications

- Assurer une qualité constante des matériaux et un stockage approprié

6.2 Pannes hydrauliques ou pneumatiques

Causes :

- Fuites dans les tuyaux ou les cylindres

- Huile hydraulique contaminée ou basse pression

- Pompes ou vannes défectueuses

Solutions :

- Vérifiez et serrez ou remplacez les tuyaux et raccords endommagés

- Remplacer ou filtrer l'huile hydraulique

- Testez et remplacez les pompes ou les vannes défectueuses

6.3 Problèmes électriques et de contrôle

Causes :

- Câblage desserré ou capteurs endommagés

- Dysfonctionnements de l'automate ou du logiciel

- Interrupteurs ou relais défectueux

Solutions :

- Inspecter le câblage et sécuriser les connexions

- Réinitialiser ou mettre à jour les programmes API

- Remplacer les capteurs ou relais défectueux

6.4 Problèmes de chauffage et de durcissement

Causes :

- Éléments chauffants défectueux

- Répartition inégale de la température

- Mauvaise isolation

Solutions :

- Tester et remplacer les éléments chauffants

- Ajustez les paramètres de température ou réparez l’isolation

- Utilisez des capteurs thermiques pour vérifier une répartition uniforme de la chaleur

6.5 Usure mécanique

Causes :

- Roulements, glissières ou engrenages mal lubrifiés

- Opérations à grande vitesse provoquant de la fatigue

- Désalignement des pièces mobiles

Solutions :

- Lubrifier les composants selon le calendrier

- Remplacer les pièces usées ou endommagées

- Ajustez l’alignement et vérifiez le bon fonctionnement

7. Meilleures pratiques pour la longévité

Pour maximiser la durée de vie et les performances d’une machine spéciale pour joints spi :

- Suivez les directives du fabricant : Respectez toujours les instructions d’entretien et de fonctionnement fournies par le fabricant.

- Formation régulière : Assurez-vous que les opérateurs sont formés pour manipuler, nettoyer et dépanner les machines en toute sécurité.

- Utilisez des consommables de qualité : Des lubrifiants, des fluides hydrauliques et des matières premières de haute qualité évitent une usure inutile.

- Mettre en place un journal de maintenance : Suivez les activités de maintenance quotidiennes, hebdomadaires et mensuelles pour identifier les problèmes récurrents.

- Planifier la maintenance préventive : Arrêtez périodiquement la machine pour des inspections et des remplacements complets.

En suivant ces bonnes pratiques, les opérateurs peuvent réduire les temps d'arrêt, améliorer la qualité des produits et maintenir un environnement de travail sûr.

Conclusion

Entretien et dépannage adéquats d'un machine spéciale de joint d'huile sont essentiels pour garantir une production constante, des joints d’huile de haute qualité et la longévité des machines. Des routines de maintenance quotidiennes, hebdomadaires et mensuelles, combinées à une identification et une résolution rapides des problèmes opérationnels, peuvent éviter des temps d'arrêt coûteux et prolonger la durée de vie de l'équipement.

Les stratégies clés comprennent :

- Nettoyage, lubrification et inspection réguliers

- Alignement et étalonnage de systèmes mécaniques, hydrauliques et électroniques

- Remplacement préventif des moules, joints et composants usés

- Dépannage systématique des problèmes hydrauliques, électriques et de chauffage

En adoptant un programme de maintenance structuré et en comprenant les problèmes courants, les fabricants peuvent garantir que leurs machines spéciales pour joints d'huile fonctionnent de manière efficace et fiable. Dans une industrie où la précision et la durabilité sont primordiales, de telles pratiques sont essentielles pour maintenir à la fois la productivité et la qualité des produits.