Les isolateurs sont des composants essentiels des systèmes électriques, garantissant la sécurité, la stabilité et le fonctionnement fiable. La fabrication d'isolateurs nécessite une précision, une cohérence et une efficacité, ce qui rend le choix d'une machine de moulage par injection d'isolateurs cruciale pour toute installation de production. La sélection de la bonne machine affecte la capacité de production, la qualité des produits, les coûts opérationnels et l'efficacité à long terme.

Ce guide explore les facteurs clés, les types de machines, les considérations technologiques et les conseils pratiques pour choisir la bonne machine à mouler d'injection d'isolateurs pour vos besoins de production.

Comprendre les machines de moulage par injection des isolateurs

Une machine à moulage par injection d'isolateurs est conçue pour produire des isolants électriques de haute qualité en injectant un matériau fondu, généralement en céramique, en résine époxy ou en polymères composites, en moules de précision. La machine doit maintenir un contrôle strict de la température, une cohérence de la pression et une synchronisation précise de l'injection pour garantir que l'isolateur final n'a pas de défauts, tels que des bulles d'air, des fissures ou des points faibles.

Les composants clés d'une machine à moulage par injection d'isolateurs comprennent:

Unité d'injection: chauffe et injecte la matière première dans le moule.

Unité de serrage: maintient fermement le moule et assure la pression correcte pendant l'injection.

Système de contrôle: régule la température, la vitesse d'injection, la pression et le cycle du cycle.

Moule: Cavités conçues par précision qui définissent la forme et les caractéristiques de l'isolateur.

La qualité du produit final dépend non seulement de la machine mais aussi de la qualité du moule, de la sélection des matériaux et des paramètres de processus.

Facteurs à considérer lors du choix d'une machine de moulage par injection d'isolateurs

Le choix de la bonne machine à moulage par injection nécessite un examen attentif de plusieurs facteurs, notamment le volume de production, la compatibilité des matériaux, le type de machine et les caractéristiques technologiques.

1. Volume de production et temps de cycle

La première considération est le nombre d'isolateurs que vous devez produire. Les machines varient considérablement dans leur force de serrage, leur vitesse d'injection et leur efficacité de cycle, qui affectent directement la production de production.

Production à faible volume: des machines plus petites avec une capacité d'injection modérée peuvent suffire à des prototypes ou à des séries limitées.

Production à volume élevé: les grandes machines avec une force de serrage plus élevée et des cycles d'injection plus rapides sont idéaux pour la production de masse.

Comprendre vos objectifs de production garantit que vous évitez de trop payer pour une machine trop puissante ou sous-performante avec une machine trop petite.

2. Compatibilité des matériaux

Les isolateurs peuvent être fabriqués à partir de céramique, de polymères composites, de résines thermodurcissantes ou de matériaux époxy, chacun avec des exigences de traitement uniques.

Insulateurs en céramique: nécessitent des machines à pression d'injection élevée et à un contrôle précis de la température en raison de la forte viscosité de la suspension en céramique.

Insulateurs de polymère ou d'époxy: Les machines doivent gérer les matériaux de thermodurcissement, le maintien d'une chaleur et d'une pression cohérentes pour le durcissement.

Matériaux composites: Les machines doivent assurer un mélange approprié et une injection homogène pour éviter les défauts.

La sélection d'une machine compatible avec le matériau choisi est essentiel pour maintenir la qualité des produits et réduire les déchets.

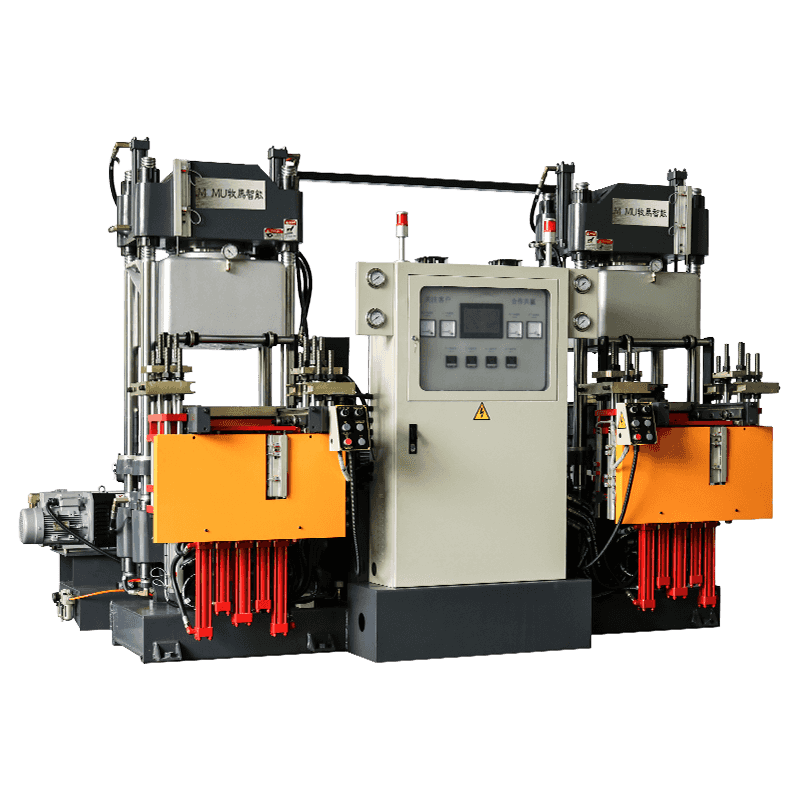

![]()

3. Force de serrage et capacité d'injection

La force de serrage détermine la capacité de la machine à garder le moule fermé pendant l'injection, empêchant la formation du flash et la déformation du moule. Les machines vont de quelques tonnes à des centaines de tonnes de force de serrage.

La capacité d'injection fait référence au volume de matériau que la machine peut injecter par cycle. Les machines avec une capacité plus élevée conviennent aux isolateurs plus importants ou aux taux de production plus rapides, tandis que les petites machines conviennent aux isolateurs compacts ou à la production à faible volume.

Le choix de la bonne force de serrage et de la capacité d'injection assure une précision dimensionnelle, une qualité de surface et une intégrité structurelle.

4. précision et tolérance

Les isolateurs électriques nécessitent des tolérances dimensionnelles et des finitions de surface lisses pour assurer une isolation et des performances mécaniques appropriées. Caractéristique des machines de moulage par injection avancées:

Systèmes d'injection contrôlés par servo: offrent un contrôle précis de la vitesse et de la pression d'injection.

Contrôle de la température multi-zones: maintient le débit uniforme des matériaux et empêche les points chauds.

Systèmes de surveillance en temps réel: détecter automatiquement les anomalies et régler les paramètres.

Les machines avec une précision plus élevée réduisent les défauts, minimisent la ferraille et améliorent l'efficacité globale de production.

5. Automatisation et caractéristiques technologiques

Les machines de moulage par injection d'isolateurs modernes intègrent souvent des caractéristiques d'automatisation qui augmentent l'efficacité et réduisent les coûts de main-d'œuvre. Ces fonctionnalités incluent:

Armes robotiques pour la manipulation des moisissures: automatiser l'élimination et le placement des isolateurs.

Systèmes automatisés d'alimentation des matériaux: assurez-vous une alimentation cohérente des matériaux et réduisez les erreurs manuelles.

Logiciel de surveillance des données et de contrôle des processus: collecte les données de production, surveille les performances de la machine et permet la maintenance prédictive.

Le choix d'une machine avec des fonctionnalités d'automatisation appropriées dépend de votre échelle de production, de votre disponibilité de main-d'œuvre et de vos exigences de qualité.

6. Efficacité énergétique

Les machines de moulage par injection consomment une énergie importante pendant les processus de chauffage, d'injection et de serrage. Les machines avec des entraînements ser-électriques, des radiateurs à économie d'énergie et des temps de cycle optimisés peuvent réduire considérablement la consommation d'énergie.

L'investissement dans une machine économe en énergie abaisse non seulement les coûts d'exploitation, mais soutient également les objectifs de durabilité, ce qui peut être de plus en plus important pour la conformité réglementaire et la responsabilité des entreprises.

7. Compatibilité et taille des moisissures

La taille et le type de moisissure ont un impact direct sur la sélection de la machine. Considérer:

Dimensions maximales du moule: Assurez-vous que la machine peut accueillir la taille du moule.

Matière de moule et complexité: les moules complexes nécessitent des machines avec des capacités précises d'injection et de serrage.

Moules multi-cavité: pour la production à haut volume, une machine qui prend en charge les moules multi-cavité augmente la sortie.

La sélection d'une machine compatible avec vos conceptions de moisissures garantit une flexibilité dans le développement de produits et des cycles de production efficaces.

8. Prise en charge de la maintenance et des ventes après les ventes

La maintenance est cruciale pour assurer la fiabilité à long terme et la qualité de production cohérente. Lorsque vous choisissez une machine, considérez:

Facilité de maintenance: les machines avec des composants accessibles et la conception modulaire réduisent les temps d'arrêt.

Disponibilité des pièces de rechange: Assurez-vous que le fabricant offre un accès rapide et facile aux pièces de remplacement.

Support technique: Service après-vente fiable et formation pour les opérateurs améliorent la productivité.

Les machines avec de solides réseaux de soutien réduisent le risque opérationnel et améliorent la continuité de la production.

Types communs de machines de moulage par injection d'isolateurs

Il existe plusieurs types de machines de moulage par injection adaptées à la production d'isolateur:

Machines de moulage par injection hydraulique: machines traditionnelles avec une force de serrage et d'injection robuste. Convient aux matériaux en céramique et à la haute viscosité.

Machines de moulage par injection de servo-électrique: économe en énergie, précise et plus rapide. Idéal pour les polymères thermodurcissants et les matériaux composites.

Machines de moulage par injection hybride: combinez des systèmes hydrauliques et électriques pour obtenir à la fois une force élevée et une précision, adaptées aux formes d'isolateur complexes.

Machines de moulage par injection verticale: Utilisé pour le moulage par insert, permettant un placement précis des inserts métalliques ou conducteurs chez les isolateurs.

Comprendre le type de machine aide à répondre aux besoins de production avec les capacités mécaniques et technologiques correctes.

Conseils pratiques pour sélectionner la bonne machine

Évaluer les besoins de production: déterminer les exigences de sortie quotidiennes ou hebdomadaires et les tailles de produits attendues.

Considérez les exigences du matériau: Faites correspondre la machine au type de matériel que vous prévoyez d'utiliser.

Concentrez-vous sur la précision: les isolateurs de haute qualité nécessitent des machines capables de tolérances étroites et de production sans défaut.

Examiner les options d'automatisation: décidez si vous avez besoin d'une manipulation robotique, d'une alimentation automatisée ou d'une surveillance des processus.

Planifier l'efficacité énergétique: les machines avec des caractéristiques d'économie d'énergie réduisent les coûts à long terme.

Vérifiez la maintenance et le support: assurez-vous un accès facile aux pièces de rechange et une assistance technique fiable.

Testez la production d'échantillons: lorsque cela est possible, testez la machine avec du matériau et de la moisissure réels pour vérifier la qualité et le temps de cycle.

Conclusion

La sélection de la machine de moulage par injection d'isolateurs droits est une décision critique qui affecte l'efficacité de la production, la qualité des produits et la rentabilité globale. La machine idéale équilibre le volume de production, la compatibilité des matériaux, la précision, l'automatisation, l'efficacité énergétique et les considérations de maintenance.

Pour les fabricants visant à produire des isolants électriques de haute qualité, investir dans la machine à moulage par injection correcte assure des performances constantes, réduit les déchets et soutient le succès opérationnel à long terme. En évaluant soigneusement vos besoins de production et vos capacités machine, vous pouvez choisir une solution qui offre des isolateurs de fiabilité, d'efficacité et de haute qualité pour un large éventail d'applications industrielles et électriques.