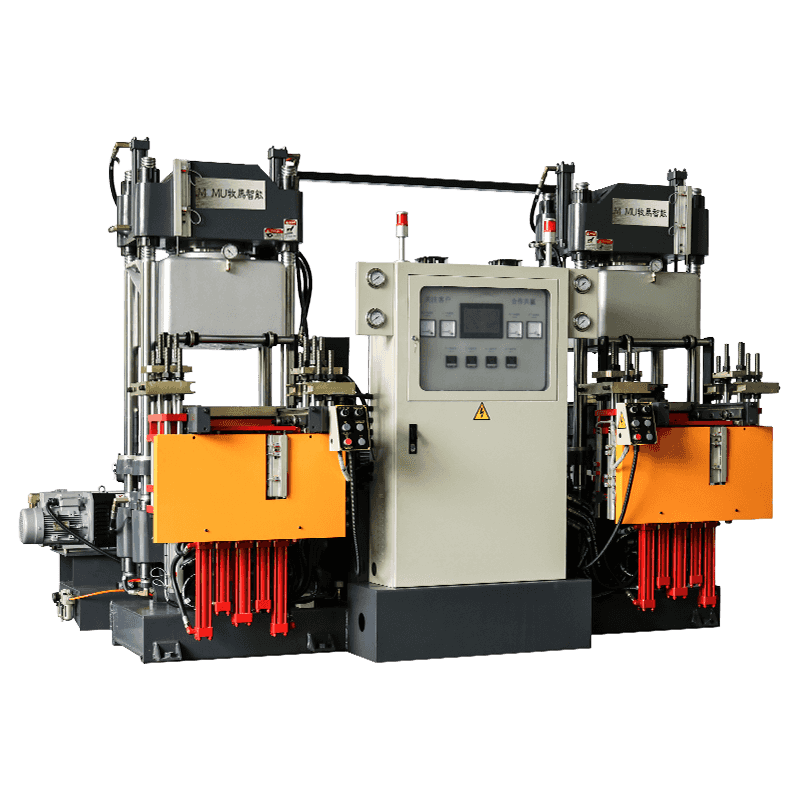

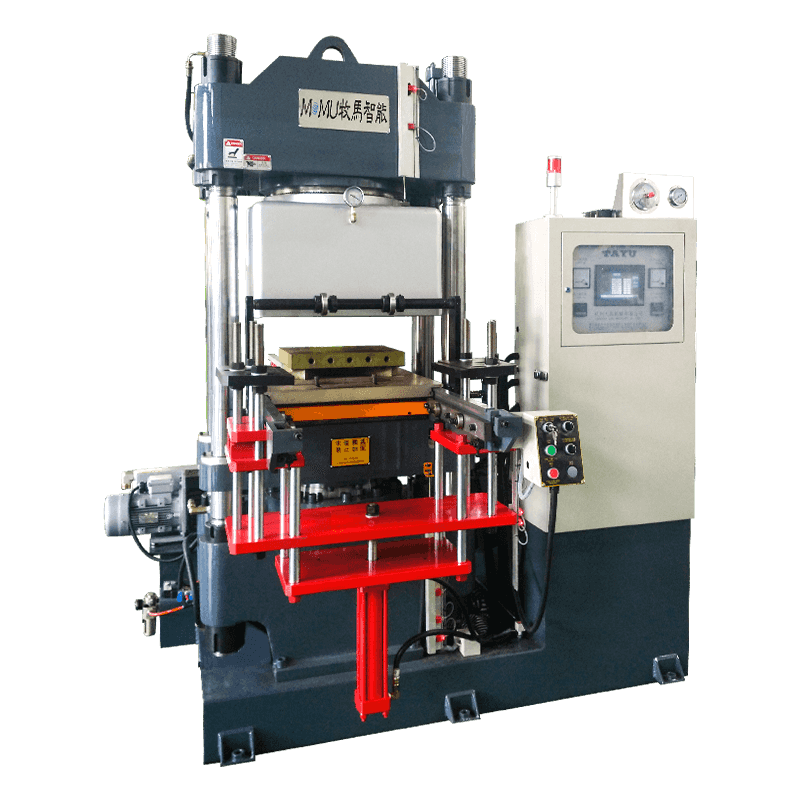

Introduction aux machines de vulcanisation du caoutchouc sous vide

Machines de vulcanisation du caoutchouc sous vide sont des équipements avancés conçus pour améliorer le processus de durcissement du caoutchouc en éliminant l'air et en contrôlant avec précision la pression et la température. Contrairement aux vulcanisateurs traditionnels, qui reposent sur la pression atmosphérique et des réglages manuels, les vulcanisateurs sous vide créent un environnement basse pression contrôlé qui réduit l'oxydation, améliore l'uniformité et améliore la qualité globale du produit.

Cette technologie est devenue de plus en plus populaire dans des secteurs tels que la fabrication de caoutchouc automobile, aérospatial, électronique et médical en raison de sa capacité à produire des composants en caoutchouc de haute précision et sans défauts.

Comment fonctionnent les machines de vulcanisation du caoutchouc sous vide

Les machines de vulcanisation du caoutchouc sous vide fonctionnent en plaçant les composants en caoutchouc dans une chambre étanche. L'air est évacué à l'aide d'une pompe à vide et une chaleur précise est appliquée pour lancer le processus de vulcanisation. L'absence d'air réduit l'oxydation et élimine les gaz piégés, qui provoquent souvent des bulles ou des vides dans le caoutchouc vulcanisé traditionnel.

Les machines modernes sont équipées de commandes programmables qui régulent la température, la pression et le temps de durcissement, permettant ainsi des résultats cohérents sur plusieurs lots de production. L'environnement à basse pression garantit que le caoutchouc se dilate uniformément, remplissant complètement les moules et produisant des surfaces plus lisses et des détails plus nets.

Qualité et uniformité améliorées des produits

L’un des principaux avantages des vulcanisateurs de caoutchouc sous vide est l’amélioration de la qualité du produit. En éliminant les poches d'air et en réduisant l'oxydation, les composants finaux en caoutchouc présentent une intégrité structurelle plus élevée, une densité uniforme et une finition de surface plus lisse. Ceci est particulièrement important pour les pièces de précision utilisées dans les joints automobiles, les composants électroniques ou les dispositifs médicaux.

Les vulcanisateurs traditionnels entraînent souvent des imperfections mineures telles que des bulles, une épaisseur inégale ou des imperfections de surface, qui peuvent compromettre la fonctionnalité. La vulcanisation sous vide résout ces problèmes, conduisant à une plus grande fiabilité des produits et à une durée de vie plus longue.

Durcissement plus rapide et efficacité améliorée

Les machines de vulcanisation sous vide offrent des temps de durcissement plus rapides que les méthodes conventionnelles. L'environnement contrôlé permet à la chaleur de pénétrer plus uniformément, réduisant ainsi le cycle total de vulcanisation sans sacrifier la qualité. Dans de nombreux cas, la production est augmentée grâce à des temps de durcissement plus courts et à une moindre nécessité de retouches causées par des défauts.

De plus, les systèmes programmables permettent d'exécuter automatiquement plusieurs cycles de durcissement, minimisant ainsi les temps d'arrêt et l'intensité du travail. Cette efficacité est particulièrement bénéfique pour les fabricants confrontés à une production en grand volume.

Réduction de l'oxydation et des déchets de matériaux

L'oxydation pendant la vulcanisation peut affaiblir le caoutchouc, réduire son élasticité et compromettre la résistance chimique. Les machines de vulcanisation du caoutchouc sous vide empêchent l’exposition à l’oxygène, préservant ainsi les propriétés originales du matériau et donnant lieu à des produits plus solides et plus durables.

En réduisant la probabilité de défauts tels que des bulles, des vides et des irrégularités de surface, la vulcanisation sous vide réduit également le gaspillage de matériaux. Les fabricants économisent sur les matières premières et évitent les reprises coûteuses, ce qui améliore considérablement l’efficacité et la rentabilité de la production.

Sécurité améliorée et fonctionnement plus propre

Les méthodes de vulcanisation traditionnelles peuvent impliquer de la vapeur à haute pression, des moules chauds et une exposition aux fumées, augmentant ainsi le risque d'accidents et les dangers sur le lieu de travail. Les machines de vulcanisation sous vide fonctionnent dans une chambre scellée, réduisant ainsi l'exposition de l'opérateur à la chaleur et aux gaz.

Le processus automatisé limite encore la manipulation manuelle des moules chauds, contribuant ainsi à des conditions de travail plus sûres. De plus, moins d'oxydation et de projections de matériaux signifient un environnement de travail plus propre, réduisant ainsi la contamination et les besoins de maintenance.

Une plus grande flexibilité pour les pièces en caoutchouc complexes

Les machines de vulcanisation du caoutchouc sous vide sont hautement adaptables aux formes complexes et aux composants en caoutchouc à paroi mince. L'environnement à basse pression garantit que le caoutchouc remplit complètement les moules complexes, produisant des caractéristiques précises sans poches d'air ni déformation.

Cette capacité est essentielle pour les industries produisant des joints, des joints toriques ou des composites de caoutchouc multicouches, où la précision et la cohérence affectent directement les performances et la sécurité du produit.

Avantages en matière d’efficacité énergétique et de coûts d’exploitation

Bien que les machines de vulcanisation du caoutchouc sous vide nécessitent un investissement initial, elles permettent souvent de réaliser des économies opérationnelles à long terme. Des cycles de durcissement plus rapides, une réduction des déchets et des retouches minimales réduisent la consommation d'énergie globale par unité. Le fonctionnement programmable réduit les erreurs humaines et les coûts de main-d'œuvre, améliorant ainsi encore la rentabilité.

De plus, un contrôle précis de la température et de la pression réduit la consommation d'énergie inutile, faisant de la vulcanisation sous vide une option plus respectueuse de l'environnement que les méthodes conventionnelles.

Comparaison entre les vulcanisateurs sous vide et traditionnels

| Aspect | Vulcanisateur sous vide | Vulcanisateur traditionnel |

| Qualité du produit | Haut, uniforme, sans défaut | Modéré, peut avoir des bulles |

| Temps de durcissement | Cycles plus courts | Cycles plus longs |

| Déchets de matériaux | Faible | Plus élevé en raison de défauts |

| Sécurité opérationnelle | Exposition élevée et minimale | Surfaces modérées et chaudes exposées |

| Aptitude aux pièces complexes | Excellent | Limité |

Conclusion

Les machines de vulcanisation du caoutchouc sous vide offrent des avantages évidents par rapport aux vulcanisateurs traditionnels, notamment une qualité de produit supérieure, un durcissement plus rapide, une réduction des déchets, une sécurité accrue et la capacité de manipuler des pièces complexes. Leur contrôle précis des conditions de température, de pression et de vide garantit une vulcanisation uniforme et une durabilité améliorée des composants en caoutchouc.

Pour les fabricants à la recherche d'efficacité, de fiabilité et de produits hautes performances, investir dans la technologie de vulcanisation du caoutchouc sous vide est un choix stratégique qui offre des avantages mesurables en termes de productivité, d'économies de coûts et de sécurité opérationnelle.