La moulure de compression est l'un des processus de fabrication les plus anciens et les plus fiables utilisés pour façonner les plastiques thermodurcissants, le caoutchouc, les composites et les matériaux avancés. Dans ce processus, une quantité pré-mesurée de matériau - souvent sous la forme d'un culot, d'une feuille ou d'une poudre - est placée dans une cavité de moisissure chauffée. Le moule est ensuite fermé avec une presse, appliquant la chaleur et la pression pour guérir et solidifier le matériau dans la forme souhaitée. Bien que le principe de base reste cohérent, la machine utilisée dans le moulage par compression varie considérablement en fonction de la conception, du niveau d'automatisation et de l'application. Mais quels sont les différents types de machines de moulage de compression disponibles aujourd'hui? Comment diffèrent-ils en matière de structure, de fonction et d'adéquation pour diverses industries? Cet article explore les principales catégories de machines de moulage par compression, leurs mécanismes opérationnels, leurs avantages, leurs limitations et leurs applications typiques.

1. Machines de moulage par compression hydraulique

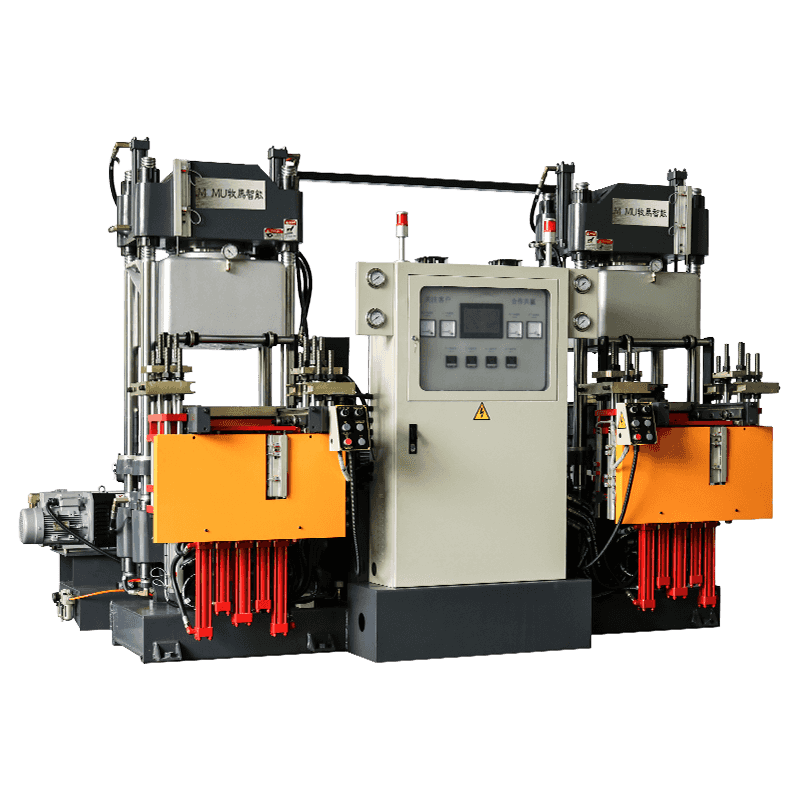

Hydraulique Machines de moulage par compression sont le type le plus largement utilisé dans les contextes industriels. Ils utilisent du liquide hydraulique pour générer la haute pression nécessaire pour fermer le moule et maintenir une force cohérente pendant le processus de durcissement.

Ces machines sont connues pour leur capacité de tonnage élevée, allant de 50 à plus de 2 000 tonnes, ce qui les rend idéales pour les pièces grandes ou complexes telles que les panneaux automobiles, les isolants électriques et les composants de l'appareil. Le système hydraulique permet un contrôle précis de la pression et de la vitesse, assurant un débit de matériau uniforme et un flash minimal (fuite de matériau en excès).

Avantages:

Pression élevée et cohérente

Excellent pour la production à grande échelle

Fonctionnement et efficacité énergétique lisses

Limites:

Coût initial plus élevé

Nécessite un maintien régulier des systèmes hydrauliques

Potentiel de fuites de liquide

Applications communes: pièces automobiles, boîtiers électriques, composants aérospatiaux.

2. Machines de moulure de compression mécaniques (volant)

Les machines de moulure de compression mécanique, également connues sous le nom de presses à volant, utilisent un volant à moteur et un mécanisme d'embrayage pour fournir la force au moule. Lorsque l'embrayage s'engage, l'énergie cinétique stockée dans le volant est transférée à la RAM, qui ferme le moule.

Ces machines sont généralement plus rapides que les modèles hydrauliques et sont bien adaptées à la production à grande vitesse de pièces de petite à moyenne taille. Cependant, la pression appliquée est moins cohérente et diminue lorsque le volant ralentit pendant la course.

Avantages:

Vitesse de production élevée

Coût de fonctionnement inférieur

Conception compacte

Limites:

Contrôle limité du tonnage et de la pression

Pas adapté aux pièces grandes ou épaisses

Moins économe en énergie sur les cycles longs

Applications communes: petits joints en caoutchouc, biens de consommation, connecteurs électriques.

3. Machines de moulage par compression pneumatique

Les machines pneumatiques utilisent de l'air comprimé pour entraîner la fermeture du moule. Ils sont généralement utilisés pour les applications à faible teneur en tons et sont populaires en laboratoire ou pour le prototypage en raison de leur simplicité et de leur facilité d'utilisation.

Bien qu'ils ne puissent pas correspondre à la force des systèmes hydrauliques ou mécaniques, les presses pneumatiques sont propres, calmes et idéales pour des opérations délicates où une précision et une pression douce sont nécessaires.

Avantages:

Opération propre et sans huile

Facile à utiliser et à entretenir

Convient pour un travail à petite échelle ou à la R&D

Limites:

Sortie de pression limitée

Pas adapté aux matériaux de grande ou haute résistance

Moins efficace pour le durcissement des thermodosteurs nécessitant une force élevée

Applications communes: prototypage, petits joints en caoutchouc, laboratoires éducatifs.

4. Machines de moulage par compression verticale

Les machines de moulure de compression verticale présentent un mécanisme de pressage descendant où le plateau supérieur se déplace verticalement pour appliquer la pression. Cette orientation permet un chargement et un déchargement plus faciles des inserts, des préformes ou des composants intégrés.

Ces machines sont particulièrement utiles dans les opérations de surmoulage, où un matériau secondaire est moulé autour d'une pièce existante (par exemple, en caoutchouc sur le métal). La conception verticale facilite également l'automatisation et l'intégration avec les systèmes robotiques.

Avantages:

Idéal pour les moulures d'insertion

Empreinte spatiale

Intégration d'automatisation plus facile

Limites:

Capacité de taille limitée

Peut nécessiter des outils personnalisés

Applications communes: connecteurs électriques avec inserts métalliques, dispositifs médicaux, boîtiers de capteurs.

5. machines de moulure de compression de plaque d'allume

Ce type utilise un système de moisissure de plaque de correspondance, où les moitiés de moisissure supérieure et inférieure sont montées sur une seule plaque. La plaque est retournée pour basculer entre les positions de chargement et de moulage, rationalisation du processus et réduction du temps de cycle.

Les systèmes de plaques de correspondance sont souvent automatisés et utilisés dans des environnements de production à haut volume où la cohérence et la vitesse sont essentielles.

Avantages:

Temps de cycle rapide

Répétabilité élevée

Réduction des coûts de main-d'œuvre

Limites:

Coût d'outillage initial élevé

Moins de flexibilité pour les changements de conception

Applications communes: pièces en caoutchouc à volume élevé, joints, joints toriques.

6. Machines de moulage de compression de transfert

Un hybride entre la compression et le moulage par injection, les machines de compression de transfert compriment d'abord le matériau dans une chambre (pot) avant de le forcer dans la cavité du moule par de petits coureurs. Cette méthode garantit une distribution de matériaux plus uniforme et est excellente pour les pièces complexes ou à parois minces.

Il combine les faibles déchets de matériau de moulure de compression avec la précision du moulage par injection.

Avantages:

Meilleur contrôle de débit

Flash réduit

Convient aux géométries complexes

Limites:

Équipement plus élevé et coût d'entretien

Conception de moisissure plus complexe

Applications communes: composants de caoutchouc de précision, joints médicaux, isolants électroniques.

Comparaison des types de machines de moulage de compression

Le tableau suivant résume les caractéristiques clés et les différences entre les principaux types de machines de moulage de compression:

| Type de machine | Source de pression | Gamme de tonnes | Vitesse | Niveau d'automatisation | Mieux pour | Limites |

| Hydraulique | Liquide hydraulique | 50 - 2 000 tonnes | Moyen | Haut | Grandes pièces thermodurcis complexes | Coût élevé et en maintenance |

| Mécanique (volant) | Flywheel & clutch | 10 - 500 tonnes | Haut | Moyen | Production à grande vitesse de petites pièces | Contrôle de pression limitée |

| Pneumatique | Air comprimé | < 50 tons | À faible médium | Faible | Utilisation du laboratoire, prototypes, petites pièces | Force basse, pas pour une utilisation robuste |

| Verticale | Hydraulique ou pneumatique | 10 - 300 tonnes | Moyen | Haut | Insérer la moulure, surmouler | Taille limitée, applications spécialisées |

| Plaque d'allume | Hydraulique | 50 - 1 000 tonnes | Haut | Haut | Production à haut volume, pièces cohérentes | Outillage coûteux, inflexible |

| Transfert de compression | Hydraulique | 30 - 800 tonnes | Moyen | Moyen-élevé | Pièces complexes, à parois minces ou détaillées | Conception complexe, coût plus élevé |

Conclusion

Le moulage par compression reste un processus de fabrication essentiel dans les industries telles que l'automobile, l'aérospatiale, l'électronique et les soins de santé. Le choix du type de machine dépend de plusieurs facteurs, notamment la taille des pièces, le volume de production, les propriétés des matériaux et la précision requise. Les machines hydrauliques dominent les applications industrielles à grande échelle, tandis que les systèmes mécaniques et pneumatiques répondent aux besoins de niche ou de petit lot. Les machines verticales et plates d'allumettes améliorent l'efficacité des opérations spécialisées et transfèrent la compression des commandes entre les méthodes traditionnelles de compression et d'injection.

Alors, quelle est la bonne machine pour votre application? Comprendre les forces et les limites de chaque type permet aux fabricants d'optimiser leurs processus de production, de réduire les déchets et d'améliorer la qualité des produits. Alors que l'automatisation et la fabrication intelligente continuent d'évoluer, les machines de moulage par compression deviennent également plus intelligentes, économes en énergie et intégrées - l'inscription de cette technologie éprouvée reste pertinente dans le paysage industriel moderne.