La machine de moulage par injection de caoutchouc de type angulaire (silicone) convient à l'in...

catégorie de produit

Machine d'injection de caoutchouc (silicone) Fabricants

-

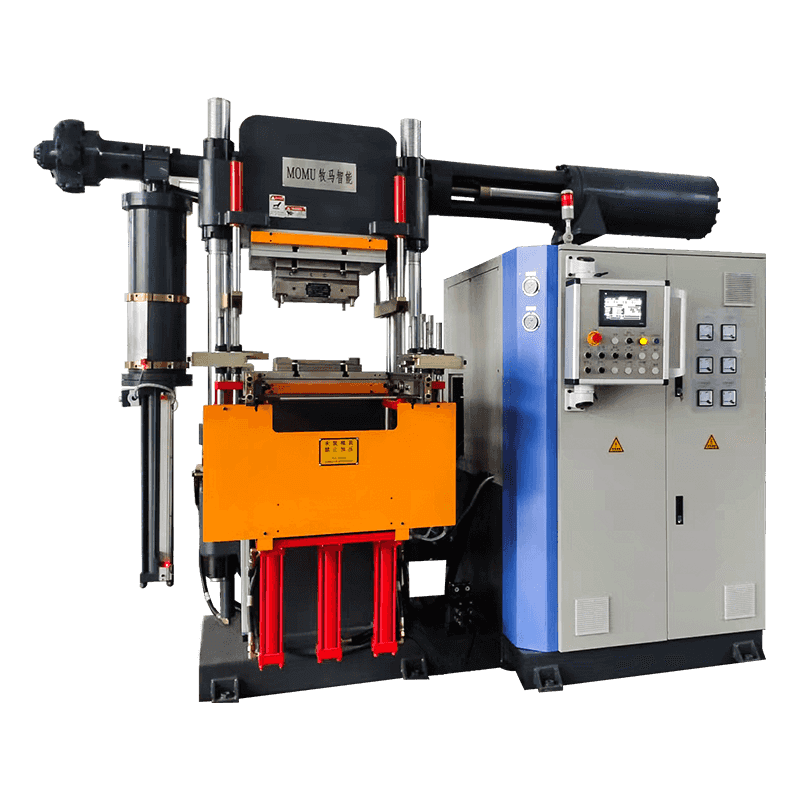

Machine de moulage par injection de caoutchouc de type angulaire (silicone)

La machine de moulage par injection de caoutchouc de type angulaire (silicone) convient à l'i

-

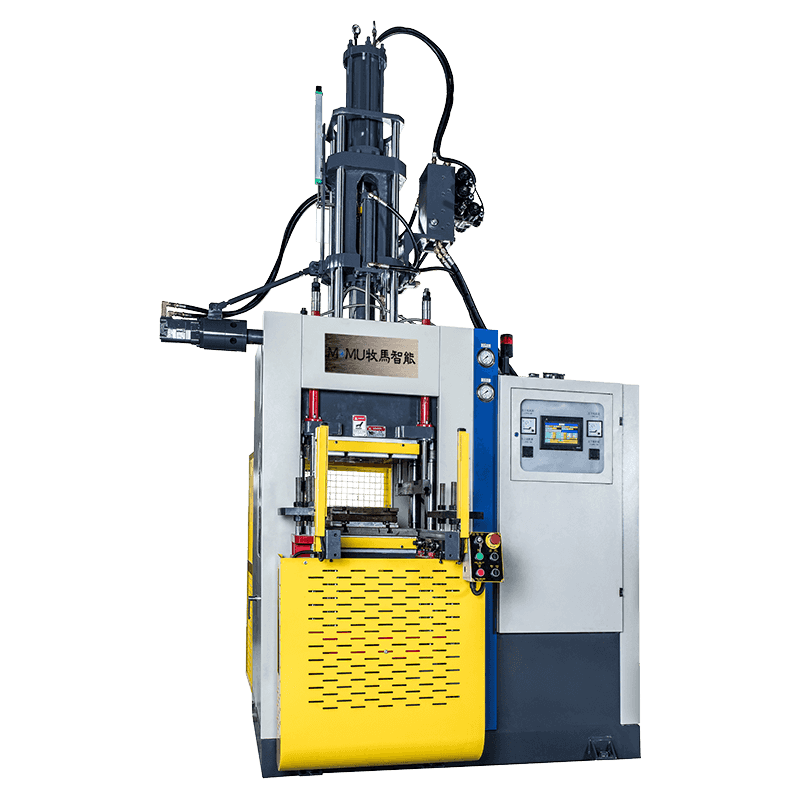

Machine de moulage par injection verticale de caoutchouc (silicone)

La machine de moulage par injection verticale de caoutchouc (silicone) a une vitesse d'injecti

-

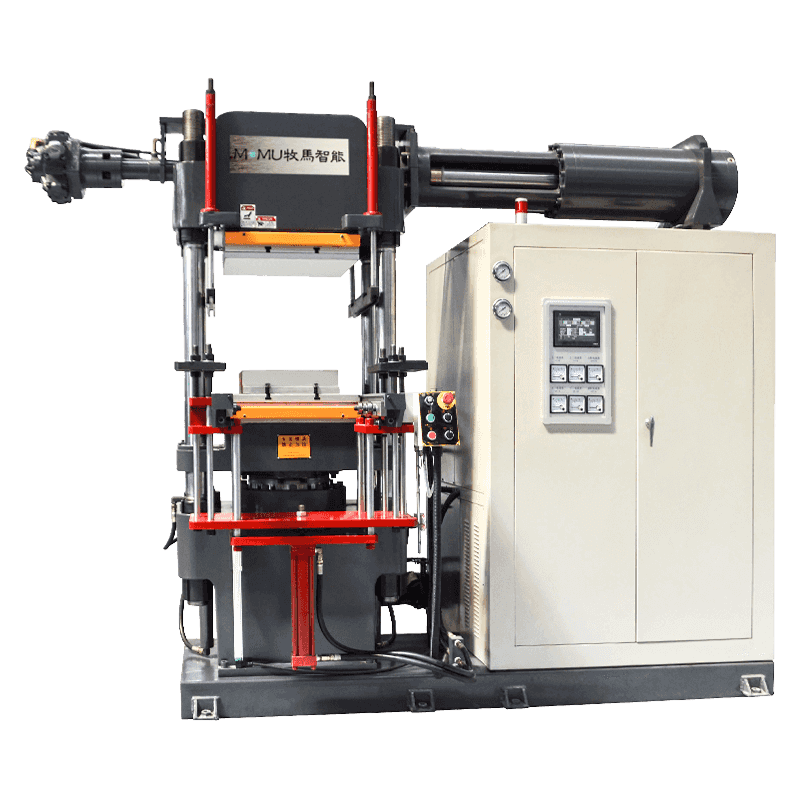

Machine de moulage par injection de caoutchouc (silicone), premier entré, premier sorti

La machine de moulage par injection de caoutchouc (silicone) premier entré, premier sorti adopte u

-

Machine de moulage par injection horizontale de caoutchouc (silicone)

Une machine de moulage par injection de caoutchouc horizontale (silicone), également connue sous l

-

Machine de moulage par injection verticale de caoutchouc (silicone)

En savoir plusLa machine de moulage par injection verticale de caoutchouc (silicone) a une vitesse d'injecti...

-

Machine de moulage par injection de caoutchouc (silicone), premier entré, premier sorti

En savoir plusLa machine de moulage par injection de caoutchouc (silicone) premier entré, premier sorti adopte un...

-

Machine de moulage par injection horizontale de caoutchouc (silicone)

En savoir plusUne machine de moulage par injection de caoutchouc horizontale (silicone), également connue sous le...

Fabricant professionnel de machines de moulage de caoutchouc et de plastique

Principalement engagé dans la recherche, le développement et la production de machines d'injection de caoutchouc, de machines d'injection de silicone, de machines de vulcanisation sous vide, de machines de vulcanisation de plaques et de bakélite, BMC et autres équipements de moulage par injection de haute précision. Après des années de développement, l'entreprise est devenue une force de recherche et développement, un système de gestion de la qualité avancé, la formation d'une innovation indépendante, la technologie comme compétitivité de base des entreprises de fabrication de machines en caoutchouc. La qualité des produits est le fondement de la survie de l'entreprise, afin d'assurer pleinement la stabilité et la durée de vie de la machine. D'une part, la société a établi un partenariat étroit avec le géant mondial du contrôle des fluides Bosch, le japonais Yuken, Siemens et la clé. les pièces d'équipement électrique, hydraulique et de joint sont toutes importées ; d'autre part, organiser le département de recherche et développement avec plusieurs instituts de recherche, adopter une technologie de pointe européenne, optimiser la conception du produit et, combiné à des années d'expérience pratique, rendre le produit raisonnable, sûr et efficace, de manière à fournir aux utilisateurs des solutions appropriées. machine de moulage par injection de précision.

Montez Contactez-nous.

-

A vacuum rubber vulcanizing machine is specialized equipment designed to cure rubber products under controlled...

EN SAVOIR PLUS -

Machines de serrage de moules en silicone liquide sont des équipements spécialisés utilisés dans le moulage de ...

EN SAVOIR PLUS -

Une machine de serrage de moules en silicone liquide est un équipement spécialisé utilisé dans les processus de moula...

EN SAVOIR PLUS -

Un machine de serrage de moule en silicone liquide joue un rôle essentiel dans la fabrication du caoutchouc de...

EN SAVOIR PLUS

Comment les matériaux et techniques d’isolation contribuent-ils à réduire la consommation d’énergie dans les machines de moulage par injection de caoutchouc silicone ?